مراحل تولید مخازن استیل

زمان تقریبی مطالعه: 9 دقیقه

مراحل تولید مخازن استیل

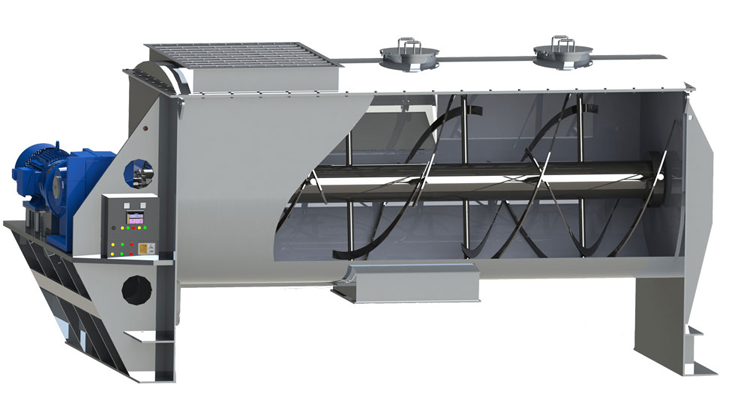

مخزنهای استیل به عنوان یکی از مهمترین اجزای صنایع مختلف از جمله صنایع غذایی، دارویی، شیمیایی و نفتی شناخته میشوند. این مخازن معمولاً برای ذخیرهسازی مواد مختلف، از جمله مایعات، گازها و مواد شیمیایی، بهکار میروند. تولید مخزن استیل یک فرایند پیچیده است که نیازمند رعایت استانداردهای کیفی و ایمنی است. در ادامه، مراحل تولید مخازن استیل بهطور مفصل توضیح داده خواهد شد.

انتخاب مواد اولیه

اولین گام در تولید مخازن استیل، انتخاب مواد اولیه مناسب است. برای ساخت مخازن استیل، معمولاً از فولاد ضدزنگ یا استیل با گریدهای مختلف استفاده میشود. رایجترین گریدهایی که برای این نوع مخازن بهکار میروند عبارتند از:

- ۳۰۴: این گرید از استیل برای ساخت مخازن استیل در صنایع غذایی و دارویی بسیار مناسب است. به دلیل مقاومت بالا در برابر خوردگی، این نوع استیل بهویژه برای ذخیرهسازی مواد غذایی و مایعات شیمیایی استفاده میشود.

- ۳۱۶: این گرید برای محیطهای دریایی و صنعتی با محیطهای خورنده مانند مواد شیمیایی خطرناک مناسبتر است.

انتخاب گرید مناسب بستگی به نوع مواد داخل مخزن و شرایط محیطی خواهد داشت. این انتخاب باید با توجه به ویژگیهای مکانیکی و شیمیایی استیل صورت گیرد.

برش مواد اولیه در تولید مخازن استیل

پس از انتخاب گرید استیل، مرحله بعدی برش ورقهای استیل به اندازههای مورد نظر برای تولید مخزن است. این مرحله معمولاً با استفاده از ماشینآلات برش لیزری یا گیوتین انجام میشود. لیزر برش دقیقتری ایجاد میکند و میتواند طرحهای پیچیدهتر را به راحتی پیادهسازی کند.

فرمدهی و خمکاری

پس از برش ورقهای استیل، مرحله خمکاری آغاز میشود. در این مرحله، ورقهای استیل به شکلهای مورد نظر برای ساخت بدنه مخزن تبدیل میشوند. برای خمکاری، از ماشینآلات خاصی استفاده میشود که قادرند ورقهای استیل را به دقت خم کرده و به شکلهای استوانهای یا دیگر اشکال مورد نیاز تبدیل کنند. این مرحله یکی از مراحل حساس در تولید مخازن استیل است. زیرا دقت در خمکاری تأثیر مستقیمی بر کیفیت و استحکام مخزن خواهد داشت. در صورتی که خمکاری به درستی انجام نشود، ممکن است نقاط ضعفی در ساختار مخزن ایجاد شود که در نهایت به بروز مشکلاتی در عملکرد مخزن منجر خواهد شد.

جوشکاری در ساخت مخازن استیل

یکی از مراحل کلیدی در ساخت مخازن استیل، جوشکاری بخشهای مختلف بدنه است. در این مرحله، قطعات خمشده بهدقت به یکدیگر جوش داده میشوند. جوشکاری مخازن استیل معمولاً با استفاده از تکنیکهایی مانند جوشکاری TIG (تنگستن اینرت گاز) یا جوشکاری MIG (مگنزی) انجام میشود. این دو تکنیک به دلیل دقت بالا و جوشهای تمیز و مقاوم در ساخت مخازن استیل استفاده میشوند.

- جوشکاری TIG: جوشکاری با الکترود تنگستن در محیط گاز محافظ، برای جوشهای دقیق و مقاوم به خوردگی مورد استفاده قرار میگیرد.

- جوشکاری MIG: جوشکاری با الکترود فلزی در محیط گاز محافظ، برای سرعت بیشتر و توانایی جوشکاری قطعات ضخیمتر استفاده میشود.

در این مرحله، نیاز است تا جوشها بهطور دقیق کنترل شوند تا هیچگونه ترک یا ضعف در نقاط جوش مشاهده نشود. همچنین پس از انجام جوشکاری، نقاط جوش باید مورد بررسی قرار گیرند تا از استحکام و کیفیت جوشها اطمینان حاصل شود.

پرداختکاری و صافکاری

پس از جوشکاری، نوبت به مرحله پرداختکاری میرسد. در این مرحله، سطح مخزن استیل بهدقت صاف و صیقلی میشود تا ظاهری شفاف و بدون هرگونه خش یا ناصافی پیدا کند. این کار معمولاً با استفاده از ماشینآلات پولیش و سنباده انجام میشود. پرداختکاری مخازن استیل نه تنها به بهبود ظاهر مخزن کمک میکند بلکه باعث افزایش مقاومت سطحی آن در برابر خوردگی و آلودگی میشود. سطح صاف و براق مخزن باعث میشود که مواد ذخیرهشده داخل آن کمتر در معرض آلودگی قرار گیرند و راحتتر تمیز شوند.

آزمایش و کنترل کیفیت

پس از تکمیل ساخت مخازن استیل، مرحله آزمایش و کنترل کیفیت آغاز میشود. در این مرحله، مخزن باید از نظر فنی و ایمنی مورد بررسی قرار گیرد. معمولاً چندین آزمایش مختلف بر روی مخزن انجام میشود:

- آزمایش فشار: در این آزمایش، مخزن تحت فشار قرار میگیرد تا بررسی شود که آیا توان تحمل فشار مورد نظر را دارد یا خیر. این آزمایش برای اطمینان از ایمنی مخزن ضروری است.

- آزمایش نشتی: بررسی نشتی در نقاط جوش و اتصالات برای اطمینان از اینکه مخزن هیچگونه نشتی ندارد، انجام میشود.

- آزمایشهای شیمیایی: برای بررسی مقاومت استیل در برابر مواد شیمیایی مختلف، این آزمایشها انجام میشوند تا مخزن برای استفاده در صنایع خاص مناسب باشد.

تمامی این آزمایشها باید با دقت انجام شوند و تنها در صورت گذراندن این آزمایشها، مخزن استیل برای استفاده آماده خواهد بود.

پوششدهی و حفاظت سطحی مخازن استیل

در برخی از موارد، برای افزایش مقاومت مخزن استیل در برابر خوردگی، ممکن است نیاز به پوششدهی سطحی وجود داشته باشد. این پوشش میتواند از جنس آلومینیوم، کروم یا حتی رنگهای مقاوم در برابر خوردگی باشد. پوششدهی سطحی باعث افزایش طول عمر مخزن و بهبود عملکرد آن در محیطهای سخت میشود.

نصب و راهاندازی

مرحله نهایی در تولید مخازن استیل، نصب و راهاندازی آن است. پس از اتمام مراحل تولید، مخزن به محل مورد نظر منتقل شده و در آنجا نصب میشود. نصب مخزن ممکن است شامل عملیاتهایی نظیر اتصال به سیستمهای لولهکشی، نصب شیرآلات و تجهیزات کنترلی باشد. پس از نصب، مخزن باید دوباره از نظر عملکردی آزمایش شود تا از صحت کارکرد آن اطمینان حاصل شود.

نتیجهگیری

تولید مخزن استیل یک فرایند پیچیده و تخصصی است که شامل مراحل مختلفی از انتخاب مواد اولیه تا نصب و راهاندازی مخزن میشود. در هر مرحله، نیاز به دقت و توجه به جزئیات است تا مخزن نهایی نه تنها از نظر ظاهری بلکه از نظر عملکردی و ایمنی نیز بهطور کامل آماده استفاده باشد. این مخازن در صنایع مختلف کاربردهای فراوانی دارند و کیفیت و ایمنی آنها از اهمیت ویژهای برخوردار است.

این مطالب را از دست ندهید

انتخاب تجهیزات مناسب برای تولید محصولات آرایشی و بهداشتی

مخزن پروسس استیل آنچه که باید بدانید

مخزن استیل کلاریفایر چیست؟

خدمات گروه تولیدی و صنعتی تیادا

نگهداری و مراقبت از مخازن استیل

مخزن اسپتیک چیست؟ کاربرد آن

مقایسه مخزن استیل و مخزن پلاستیکی

بهترین مخزن آب کدام است؟ معرفی بهترین مخزن آب برای خرید

کیفیت محصولات گروه تولیدی و صنعتی تیادا